MOULAGE DE LINGOTS DE PLOMB

Par Jean-Pierre SEDENT

Recherche des matériaux nécessaires.

Il est relativement facile et peu onéreux de se procurer des chutes de plomb chez un artisan plombier ou un ferrailleur. Ce plomb se présente le plus souvent sous forme de tuyaux provenant d’anciennes canalisations d’adduction d’eau, aujourd’hui obligatoirement réalisées dans un matériau ne présentant plus aucun danger pour notre santé. Le diamètre de ces tuyaux de plomb est bien sûr variable en fonction de leur utilisation première. Les tuyaux de petit diamètre (2 à 3 cm) se travaillent plus facilement avec un petit outillage d’amateur comme celui utilisé par les tireurs à la poudre noire.

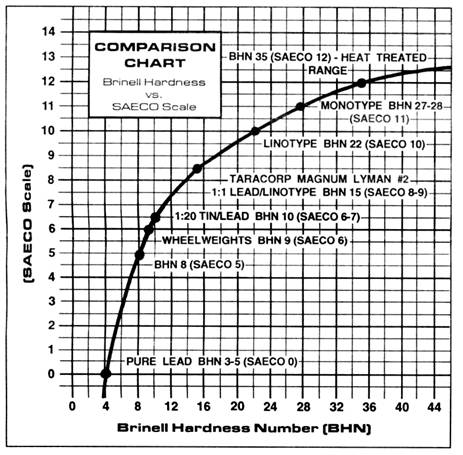

La dureté de ce plomb de récupération sous forme de tuyau est très homogène et comprise entre 3 et 5 sur l’échelle BRINELL (zéro sur l’échelle de notre testeur SAECO-REDDING). Pour l’utilisation envisagée, cette dureté peut être considérée comme celle du plomb pur.

Le tireur sportif ou ludique devrait toujours posséder une réserve d’au moins une centaine de kilos de ce précieux métal. C’est en effet à partir de ce métal qu’il pourra s’il le désire, procéder à des alliages en y incorporant d’autres métaux, pour obtenir des projectiles dont la dureté doit nécessairement être supérieure à celle du plomb pur, pour être utilisés à des vitesses plus élevées dans certaines armes.

Préparation du tuyau de plomb avant la fonte.

Il est nécessaire de préparer le tuyau de plomb récupéré, avant de procéder à sa transformation. Il faut tout d’abord le débarrasser de tout ce qui n’est pas du plomb (robinets, colliers de fixation etc.).A l’issue de cette première opération, le tuyau de plomb fixé entre les mors d’un étau, sera débité en petits tronçons de 10 à 15 cm de longueur, à l’aide d’une scie à voie large, genre scie à bois égoïne. Le plomb est un métal très tendre qui se coupe très facilement, mais ce travail est plus aisé encore s’il est effectué à l’aide d’une grosse cisaille d’atelier ou d’une petite disqueuse...

Matériels nécessaires a la fonte du plomb et au moulage des lingots.

Afin de réaliser la fonte des tronçons de tuyaux de plomb précédemment débités, il est nécessaire de disposer d’un outillage minimum facile à rassembler et à utiliser :

o Un réchaud à gaz très solide et très stable (1 dm3 de plomb pèse 11 Kg !),

o Un creuset en fonte ou en aluminium épais, d’un diamètre de 20 à 25 cm et de 15 cm environ de hauteur, pour y fondre le plomb,

o Une cuillère en acier inoxydable munie d’un long manche en bois, genre cuillère à sauce, pour « écrémer » les impuretés qui flottent à la surface du métal en fusion,

o Un autre récipient genre casserole en aluminium pour recueillir les impuretés à éliminer,

o Une louche bien rigide en acier inoxydable munie si possible d’un bec verseur et dotée d’un long manche en bois, pour couler le plomb,

o Une ou plusieurs lingotières permettant de mouler plusieurs lingots d’environ 500 grammes chacun et autant de ½ lingots de 250 grammes (RCBS, LYMAN, LEE),

o Une épaisse planche de bois sur laquelle refroidiront les lingots démoulés,

o Un thermomètre à plomb (recommandé),

o Un jeu de lettres et chiffres à frapper (recommandé),

o Un testeur de dureté du plomb SAECO-REDDING (recommandé),

o Un moule à balle avec ses poignées (recommandé).

Figure 1 : Matériel proposé par RCBS

Poste de travail et santé.

La manipulation et la fonte du plomb ne sont pas sans danger. Il est de ce fait absolument nécessaire de prendre certaines précautions élémentaires afin d’éviter l’ingestion de particules de plomb et surtout ne pas fumer, boire ou manger pendant la durée du travail (L’ingestion de plomb provoque une maladie grave appelée saturnisme qui se traduit par de violentes coliques, des troubles nerveux, rénaux, etc.). Veiller aussi à limiter au maximum l’inhalation de fumées toxiques résultant de la fonte du plomb. Un autre danger est représenté par la manipulation du plomb en fusion qui peut bien évidemment provoquer de très graves brûlures.

Le poste de travail doit donc être suffisamment vaste, bien aménagé, bien éclairé et aussi bien ventilé. S’il est commode de fondre le plomb sur la gazinière de la cuisine en utilisant la hotte électrique d’extraction de fumée, il est cependant préférable lorsque cela est possible, d’effectuer ce travail à l’extérieur de l’habitation, et à l’air libre.

Tenue de travail et sécurité.

La tenue de travail idéale est celle qui procurera le plus de sécurité sans gêner les mouvements lors des diverses manipulations :

o Vêtements épais mais souples, fermés au col et aux poignets (pas de chemisette par exemple), porter également une coiffure.

o Gants en cuir souple.

o Lunettes de protection.

o Chaussures montantes en cuir (pas de sandalettes ou de pantoufles).

o Il n’est pas superflu de porter un masque de protection, genre masque anti-poussière léger, fait d’une coquille en cellulose munie d’un élastique de fixation que l’on trouve facilement au rayon bricolage d’un supermarché.

Les équipements indiqués ci-dessus limiteront les effets des éventuelles projections de plomb en fusion ou brûlures par contact direct avec le métal très chaud. Le masque anti-poussière permettra de lutter contre l’ingestion de particules de plomb et réduira un peu l’inhalation des gaz toxiques.

Principales températures de points de fusion à connaître.

o Etain : 232°C

o Plomb pur : 327°C

o Antimoine : 631°C

Méthode de conversion des échelles de températures.

1) – Pour convertir les degrés centigrades en degrés fahrenheit, procéder ainsi :

(température en °C) x 9 = /5 = +32 = (lire la température en °F)

2) – Pour convertir les degrés fahrenheit en degrés centigrades, procéder ainsi :

(température en °F) -32 = x5 = /9 = (lire la température en °C)

Fonte du tuyau de plomb.

Plus le réchaud à gaz est puissant, plus la fonte du plomb est rapide (forcément !). Le travail est donc effectué beaucoup plus rapidement à l’aide d’un réchaud genre « trois pattes », qui comporte généralement trois foyers concentriques à allumage indépendant.

Le tuyau de plomb ne doit présenter aucune trace d’humidité avant d’être mis à fondre. Il doit être parfaitement sec à l’intérieur comme à l’extérieur, et une vérification sérieuse s’impose, surtout si le stockage est effectué à ciel ouvert. Un réel danger existe pour l’opérateur et son entourage si, par mégarde, de l’eau est introduite dans le récipient contenant du plomb en fusion. Il en résulte instantanément de violentes projections de gouttes de plomb pouvant provoquer de très graves blessures aux parties du corps qui y sont exposées. La plus grande prudence s’impose donc dans ce domaine.

Donc, après avoir débité notre tuyau de plomb en petits tronçons de 10 à 15 cm et contrôlé l’absence d’humidité, après avoir installé le réchaud à gaz dans un lieu bien ventilé, après avoir disposé tout le matériel nécessaire d’une manière fonctionnelle et avoir revêtu une tenue adaptée pour ce travail particulier, nous allons enfin pouvoir commencer à fondre le plomb et procéder à son épuration dans d’excellentes conditions.

Pour cela, le récipient est rempli de petits tronçons de tuyau de plomb et le gaz est ensuite allumé en utilisant au départ la puissance maximum du réchaud.

Le plomb commence à fondre dès que la température de 327°C est atteinte. Ne pas agiter le plomb en fusion, mais au fur et à mesure que de la place est rendue disponible, rajouter quelques tronçons de tuyau, de manière à ce que le récipient soit rempli aux ¾ de métal fondu. Une épaisse couche de cendre de couleur grisâtre surnage au dessus du métal brillant. Surtout ne pas mélanger la cendre et le plomb !

Le récipient est maintenant rempli aux ¾, il convient alors de réduire légèrement le débit de gaz du réchaud en fermant l’un des brûleurs par exemple, et de passer à l’étape suivante.

Epuration du plomb en fusion.

Les impuretés, dont la densité est inférieure, surnagent à la surface du plomb en fusion. Il s’agit de terre, de gravier, de calcaire mais également de rouille et de tous autres corps étrangers qui, du fait de son utilisation antérieure, se trouvaient agglomérés au plomb. Il est bien entendu nécessaire de les éliminer entièrement pour obtenir un plomb parfaitement propre.

A l’aide de la cuillère munie d’un long manche en bois, « écrémer » doucement la surface du métal et déposer les impuretés dans le récipient prévu à cet effet. Noter au passage la quantité importante d’impuretés à l’état de poussière. Recommencer cette opération autant de fois qu’il est nécessaire.

Lorsque la surface du métal liquéfié ne présente plus d’impureté, agiter le plomb avec la grande cuillère de manière à faire remonter celles qui se trouvent sous la surface, puis « écrémer » à nouveau.

Une dernière opération, le « fluxing », consiste à jeter une petite noix de cire ou de graisse dans le récipient contenant le plomb en fusion. Le fluxing a la propriété d’homogénéiser le métal et de favoriser la remontée les impuretés à la surface. Cette petite quantité de matière grasse fond instantanément au contact du plomb en dégageant beaucoup de fumée qu’il est possible d’enflammer avec une allumette. Lorsque le plomb est très chaud, il arrive que l’inflammation de cette fumée se produise spontanément. Remuer le métal avec la longue cuillère, jusqu’à l’extinction des flammes, puis « écrémer » les dernières impuretés remontées à la surface. Le fluxing est inoffensif. Il peut donc sans aucun problème être renouvelé autant de fois que cela s’avère nécessaire.

A l’issue de ces opérations, nous obtenons un plomb très pur, brillant comme du mercure et parfait pour le moulage.

Moulage des lingots de plomb pur.

Poser la lingotière sur une surface plane et de telle manière qu’elle ne puisse pas être renversée. A l’aide de la louche à bec verseur, remplir chaque alvéole de la lingotière. Certains modèles permettent de mouler simultanément 2 lingots de 500 grammes et 2 lingots de 250 grammes environ.

Laisser le plomb refroidir. Dès que la surface est solidifiée, procéder au démoulage en retournant la lingotière sur la planche de bois épais.

La température de la lingotière (surtout si celle-ci est en aluminium) monte rapidement au fil des coulées successives, et le plomb met beaucoup plus de temps pour se solidifier. Une astuce consiste à placer la lingotière sur une surface froide (carrelage, sol en ciment), de manière à abaisser un peu plus rapidement la température du plomb. Il est aussi possible d’utiliser plusieurs lingotières alternativement ou encore de choisir un modèle en fonte. C’est à mon avis la meilleure solution. Surtout, ne pas refroidir la lingotière en la trempant dans l’eau !!!

Régler le débit de gaz du réchaud, de manière à maintenir une température légèrement supérieure à 327°C (vérifier si possible avec un thermomètre spécial prévu pour cet usage), écrémer les impuretés qui remontent à la surface entre chaque coulée.

Dès que le niveau du plomb en fusion se situe à environ 1 ou 2cm du fond du récipient, remplir à nouveau avec de petits tronçons de tuyau, et recommencer les différentes opérations : fusion, écrémage, fluxing etc. En laissant toujours un peu de plomb en fusion au fond du récipient, la fusion des tronçons rajoutés s’effectue plus rapidement.

Marquage des lingots de plomb pur.

A l’issue de toutes les opérations précédentes, nous obtenons un grand nombre de lingots de plomb pur que nous utiliserons au cours des mois, voire des années à venir. Ces lingots nous serviront également pour effectuer des alliages. Afin d’être toujours certain de la qualité du plomb utilisé, il est nécessaire de marquer chaque lingot avant de le stocker. Il est possible d’utiliser un crayon feutre indélébile, mais la meilleure façon de procéder est de frapper chaque lingot d’un signe d’identification : « P » pour plomb pur par exemple, ou carrément « PUR ». On sera alors certain, même dans 3 ans, qu’il s’agit bien de tuyau de plomb fondu et cela est très important pour un tireur à l’arme ancienne.

Marquage des lingots d’alliage de plomb (matériel spécial requis).

Les balles de plomb récupérées dans les buttes de tir, les masses d’équilibrage de roues de voitures, les caractères d’imprimerie (denrée rare de nos jours !), le plomb provenant des batteries d’accumulateur (à éviter), fournissent un plomb d’une dureté supérieure au plomb pur, très utile pour la réalisation d’alliages.

La fonte, l’écrémage, le fluxing et le moulage s’effectuent d’une manière identique à celle des tuyaux de plomb et sans difficulté particulière.

Comme la dureté de cet alliage de plomb de récupération est très variable d’un type à l’autre, il est absolument nécessaire d’en mesurer la valeur lors de chaque coulée. Cette opération est aisément réalisable, mais un testeur de dureté du plomb et un moule à balles ogivales sont absolument nécessaires pour y parvenir.

Figure 2 : Testeur de dureté du plomb SAECO/REDDING. Un petit instrument bien utile.

Voici donc une méthode à la fois rapide, simple, fiable et qui donne d’excellents résultats :

1. Effectuer toutes les opérations : remplissage du récipient, fusion, écrémage, fluxing et moulage de lingots comme indiqué précédemment, jusqu’au moment où il ne reste plus que 1 ou 2cm de métal en fusion au fond du récipient.

2. Mouler quelques balles ogivales et les laisser refroidir.

3. A l’aide du testeur Saeco-Redding (en vente chez ESP), mesurer la dureté du plomb de ces balles.

4. Frapper sur chaque lingot la lettre « A » (pour alliage) suivie du chiffre trouvé sur le testeur (par exemple 6).

5. Nous avons maintenant dans cet exemple, tout un lot de lingots d’alliage dont la dureté a été déterminée et qui sont identifiés : « A 6 ».

6. Recommencer toutes les opérations de 1 à 5 pour une nouvelle coulée.

Même si, ultérieurement, des lingots de plomb pur et des lingots d’alliage de dureté différente se trouvent être mélangés, il sera très facile malgré tout de les identifier immédiatement par la simple lecture des chiffres et des lettres qui y sont frappés.

Une échelle comparative permet d’évaluer correctement la valeur d’un alliage et de le modifier éventuellement si nécessaire. La précision du testeur Saeco/Redding est très largement suffisante pour l’utilisation envisagée par un tireur à la poudre noire avec des projectiles en plomb pur ou à l’arme moderne avec des projectiles en plomb durci.

Pour la réalisation d’alliages particuliers, il est nécessaire de se reporter à des ouvrages spécialisés, afin de connaître la proportion exacte de chacun des éléments qui doivent entrer dans la composition. Il est toutefois facile de se rappeler qu’un apport de 5% d’étain double la dureté du plomb pur (voir la courbe ci-dessous « 1:20 TIN/LEAD BHN 10 SAECO 6-7 »). Le manuel de rechargement n°6 de R. MALFATTI nous apporte à ce sujet quelques indications fort utiles à la page 275.

Figure 3 : Echelle comparative SAECO/BRINELL.

Un dernier conseil : Toujours se laver très soigneusement les mains après chaque manipulation, sans oublier de bien brosser le dessous des ongles où peuvent se nicher de minuscules et dangereuses particules de plomb.

La santé est notre bien le plus précieux et pour la préserver aucune précaution ne doit paraître superflue!

Prenez le temps de consulter le lien ci-dessous :

http://www.lenntech.com/fran%C3%A7ais/data-perio/Pb.htm